現在、自動車業界では材料の軽量化がトレンドとなっており、車体の強度に影響を与えることなく、より多くのアルミニウム合金やマグネシウム合金などを使用することによって、車体の自重低減に役立ちます。アルミニウム合金、マグネシウム合金の加工は往々にして材料と構造の変化を満たすために製造プロセスを革新する必要があり、現在すでに広く応用されているのはレーザー溶接板、ホットプレス成形、油圧成形などのプロセスがあります。

レーザー溶接板は、異なる材質、厚さ、強度、および異なる表面めっきのスラブを組み合わせることができます。レーザー溶接板プロセスはすでに自動車分野で成熟して応用されており、ドアインナーパネル、補強パネル、柱、底板、輪郭などの部品の製造に用いられています。

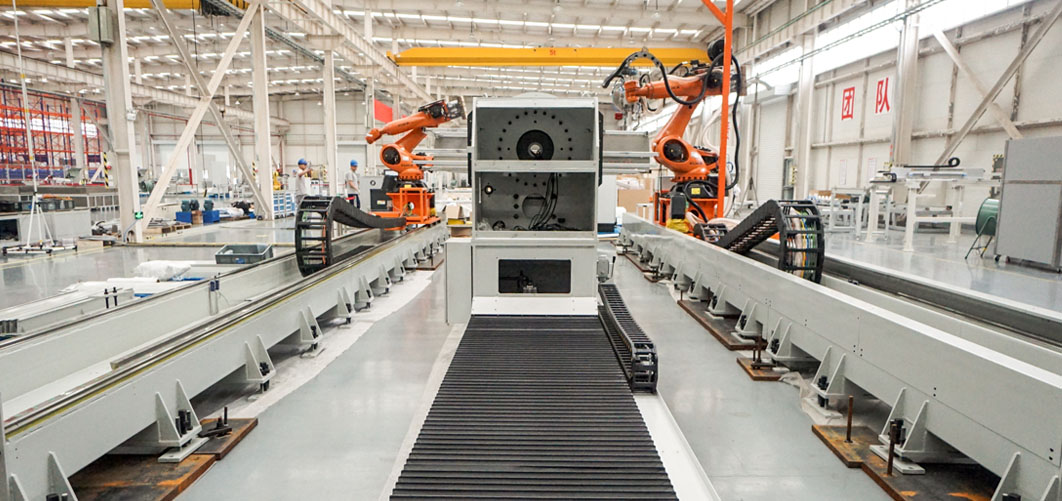

華数錦明が構築した自動化全アルミ車体レーザー溶接ラインは、全アルミ車体ベースフレーム、サイドシート、フロアスキン、ルーフスキン、前後倉庫ドア、開閉部品、立体モジュール、計器台、ホイール眉などの部品の製造に用いられます。

1、軽量化:高強度アルミニウム合金を採用し、レーザー溶接+骨格スキン+キャビティビーム構造設計により、一体化軽量化された車体構造を実現しています。構造分析によると、全体重量は800Kg未満で、従来のスチール製シャシーに比べて30%以上軽量化されました。

2、セキュリティ:全体型キャビティ構造設計制造、構造強度と剛性は普通の車の3-6倍。重心が下がり、耐震性がよい。全体的な構造設計は車内の振動騒音を低減するのに有利です。

3、高サイクルタイム:溶接速度が速く、連続溶接が可能で、溶接効率は既存の通常溶接の約4倍です。

4、レーザー溶接:レーザーのスポットは小さく、エネルギーは高く、ビームの品質は安定しており、高精度のロボット、先進的な視覚位置決めシステムなどによって補助され、形成された溶接ビードの一貫性は比較的良く、溶接の品質は効果的に保証されています。